压片机模具是压片设备中至关重要的组件,直接影响样品的成型质量和生产效率。了解压片机模具的种类、组成、使用方式及其寿命管理,对于提升产品质量和延长模具使用周期至关重要。本文将详细解析压片机模具的相关知识,帮助您更好地选择和使用压片机模具。

一、的种类压片机模具

压片机模具按照样品形状和用途可以分为以下几种主要类型:

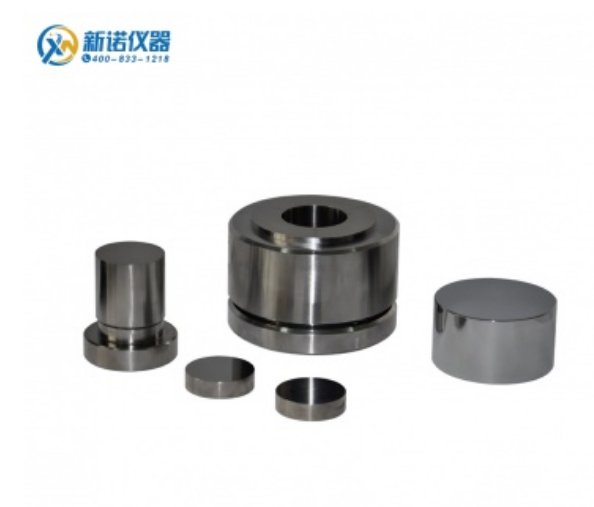

普通圆形模具 普通圆形模具是最常用的压片模具之一,广泛应用于各种粉末材料的压制,能够制备标准圆形样品。这种模具通常包括底座、模具套、压头以及退膜套,并可根据需求使用可选垫片来调整样品厚度。

方形模具 方形模具专门用于压制方形样品,与圆形模具功能类似,但样品为方形,适合某些特定应用场景。

红外模具 红外模具是专门为红外光谱分析设计的模具,用于压制用于红外光谱分析的样品。红外模具可分为退膜和不退膜两种类型:

退膜红外模具:样品压制成型后需要从模具中脱出,通常配有磁性样板插板以便于操作。

不退膜红外模具:样品压制成功后无需退膜,直接放入红外光谱仪样品仓内进行检测,简化了操作流程。

荧光模具 荧光模具主要用于荧光光谱分析,其样品通常较薄,以确保最佳的荧光信号。

硬质合金模具 这种模具采用高强度材料制成,能够承受更大的压力,适用于压制硬度较高的样品,使用寿命也相对较长。

环形模具 用于制作环形样品,常见于电池极片的压制等特定工业应用。

球形模具 球形模具专门用于压制球形样品,适合需要特定几何形状的科学研究或工业应用。

二、压片机模具的组成与使用

压片机模具的基本组成包括底座、模具套、压头、退膜套及可选的垫片等部件。这些组件共同作用,将粉末材料压制成型。

使用步骤:

将粉末材料均匀地放入模具套中。

安装压头,确保各部件位置正确。

施加适当的压力,直至样品成型。

使用退膜套将样品从模具中取出,确保样品完整无损。

三、压片机模具的寿命及保养

压片机模具的使用寿命受多种因素影响,如材料、使用频率、维护保养等。通常情况下,普通模具可使用数千至数万次。以下是一些影响模具寿命的重要因素:

掉落或磕碰:模具若掉落或受到磕碰,可能导致变形或损坏,严重影响压片效果。

磨损:频繁使用或压制硬度较高的材料会加速模具的磨损,减少其使用寿命。

保养不当:模具使用后若未及时清洁或润滑,容易导致残留物堆积和模具腐蚀,影响使用寿命。

保养建议:

每次使用后应彻底清洁模具,防止粉末残留。

定期涂抹润滑剂,减少模具表面摩擦。

将模具存放在干燥、防震的环境中,避免受潮或外力损坏。

四、模具寿命的测算及额定压力

模具的寿命通常通过实验室测试来测算。通过多次使用模具压制样品,直至模具出现明显磨损或压制质量下降,来推测模具的使用寿命。

每种压片机模具都有其特定的额定压力,通常由模具材料和设计决定。例如,普通钢制模具的额定压力一般在10至20吨之间。施加的压力应控制在模具的额定压力范围内。

超压影响:

超过额定压力可能导致模具变形、开裂或破裂。

过高的压力可能损坏样品,导致样品裂纹或压实不均。

超压还可能对压片机本身造成损坏,带来安全隐患。

因此,在操作时应严格遵守压力限制,以确保模具和压片机的安全与长久使用。

压片机模具的选择、使用和维护对生产效率和产品质量至关重要。通过正确的操作和保养,您可以有效延长模具的使用寿命,确保压片过程的顺利进行。了解不同类型的模具及其特点,有助于在实际应用中做出最佳选择,提高生产效益。